Производство клееного бруса: технология и применяющееся оборудование

Тема этой статьи — изготовление клееного бруса. Мы познакомимся со всеми основными этапами производства и выясним, какое оборудование необходимо для изготовления интересующего нас строительного материала. Итак, в путь.

Первое знакомство

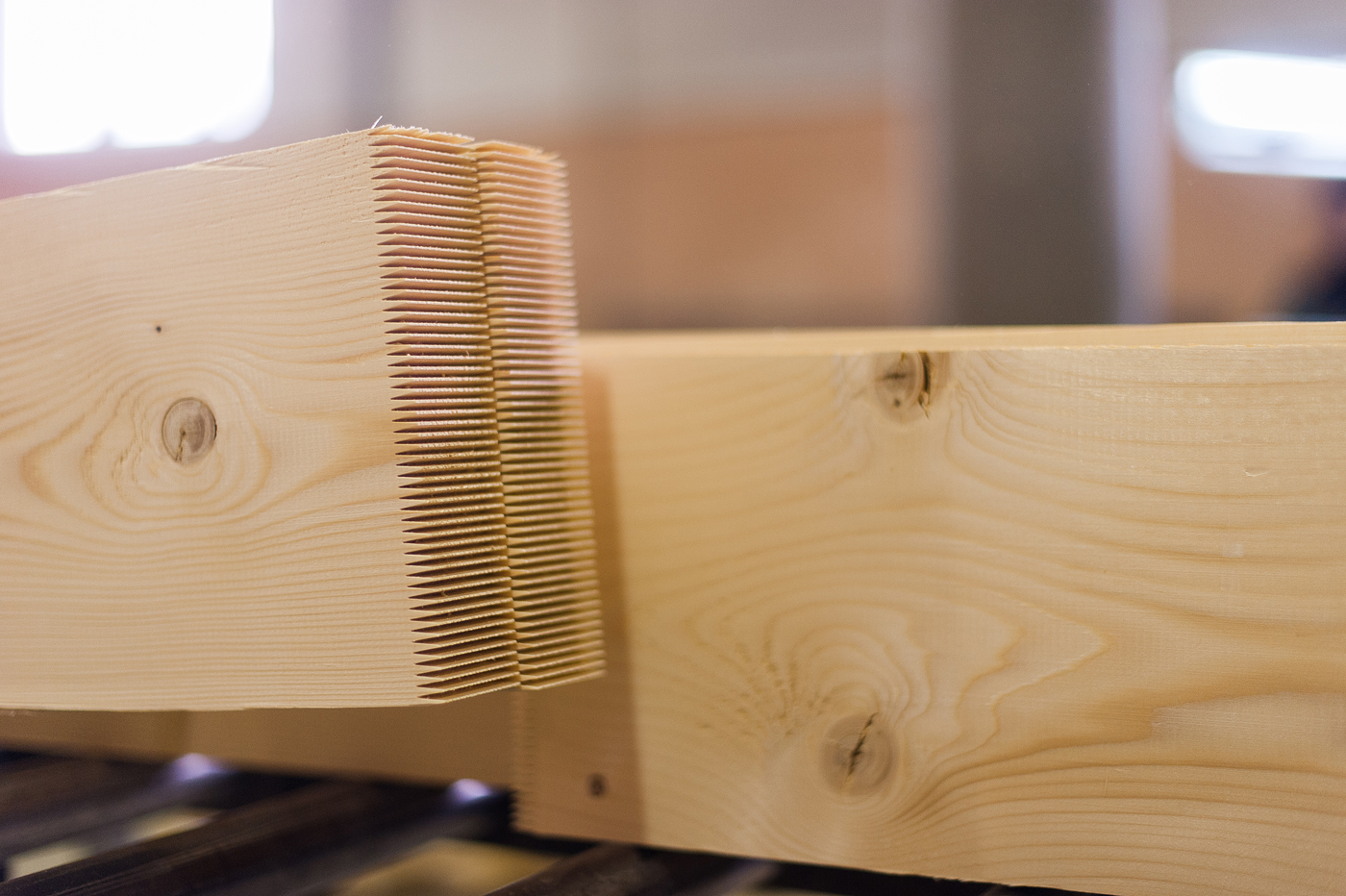

Что представляет собой клееный брус? Это профилированный или строганный брус, который не вырезается целиком из древесного ствола, а склеивается из нескольких тонких деревянных досок — ламелей. Ламели, в свою очередь, собираются из коротких дощечек на шиповых соединениях.

Обратите внимание: при распиловке из заготовок вырезаются сучки, червоточины, гниль и прочие дефекты.

Технология производства клееного бруса подразумевает использование исключительно качественной древесины.

Что дает наборная конструкция:

- Отсутствие деформации при колебаниях влажности. Склейка в единое целое стабилизирует линейные размеры ламелей;

- Отсутствие трещин. Оно обусловлено тем, что для склейки используется древесина, прошедшая камерную сушку и имеющая влажность не выше 12%;

- Высочайшую прочность на изгиб. Причина — отбраковка древесины с дефектами и наличие клеевых швов, препятствующих взаимному смещению слоев древесины;

- Значительную длину. Если при производстве бруса из массива изготовитель ограничен длиной ствола, то оборудование для производства клееного бруса теоретически позволяет изготавливать пиломатериал любой длины. На практике единственным ограничивающим фактором служит необходимость транспортировки продукции; именно поэтому в ассортименте производителей можно встретить изделия длиной лишь до 12 метров.

Почему при столь привлекательных потребительских качествах клееного, остается востребованным обычный брус из массива? Причина проста и очевидна: энергозатраты и достаточно сложная технология клееного бруса делают его довольно дорогим материалом. Чтобы не быть голословными, мы приведем средние цены на сосновый брус, произведенный по разным технологиям.

| Тип бруса | Цена за куб, рубли |

| Естественной влажности (18-22%) | 5000 — 7000 |

| Камерной сушки (8-12%) | 9000 — 12000 |

| Профилированный естественной влажности | 6500 — 8000 |

| Профилированный камерной сушки | 11000 — 13000 |

| Клееный | 20000 — 25000 |

Перечень оборудования

Оборудование для изготовления клееного бруса включает:

- Продольно-распиловочный станок;

- Сушильную камеру;

- Четырехсторонний станок (разновидность рейсмусового, строгающую все четыре плоскости заготовки в один заход);

- Торцовочный станок;

- Фрезерный станок;

- Пресс для склеивания заготовок в ламели;

- Клеенаносящую машину;

- Пресс для склейки ламелей в готовое изделие.

Опционально для последующей обработки готового бруса могут использоваться рейсмусовый станок (при производстве балок) или линия для продольной фрезеровки (профилирования).

Кроме того: изготовление домокомплектов, предназначенных для сборки своими руками, и изготовление ферм из клееного бруса требует наличия чашкорезного станка, автоматически выбирающего древесину в местах соединения элементов конструкции.

Технология

Каким образом используется перечисленное оборудование для клееного бруса? Давайте изучим основные этапы производства.

Распиловка

Продольно-распиловочный станок разделывает древесный ствол, превращая его в доски толщиной от 25 миллиметров. Горбыль и необрезная доска отсортировываются и в дальнейших операциях не участвуют.

Любопытно: в некоторых случаях вместо самостоятельной разделки стволов производители предпочитают закупать готовые пиломатериалы.

Тем самым они резко сокращают необходимую для производства площадь: продольно-распиловочный станок — один из самых громоздких.

Сушка

Доски укладываются штабелями с прокладками между рядами в сушильной камере и выдерживаются при повышенной до 50-60 градусов температуре. Сушка занимает до 8 суток; за это время влажность древесины снижается с исходных 18 — 22 до 8-12%.

Вскрытие дефектов

Строгание на четырехстороннем станке помогает вскрыть пороки древесины, убрав с поверхности маскирующий их ворс.

Торцовка

Несмотря на значительное развитие систем автоматического управления производством, машины далеко не всегда могут заменить человека-оператора. В данном случае торцовка выполняется с непрерывным визуальным контролем продукции; из доски вырезаются все дефекты. Должностная инструкция оператора включает подробное описание всех нуждающихся в удалении пороков древесины.

Сращивание

Следующий этап — превращение досок в ламели.

- На торцах досок нарезаются шиповые соединения;

- На шипы наносится клей;

- Склеивание происходит с фиксацией досок в прессе. После прессования готовый ламель отправляется в накопитель, где выдерживается до набора клеем минимально необходимой для дальнейшей обработки прочности.

Строгание

Готовые ламели еще раз проходят четырехсторонний станок. При этом они приобретают идеально ровную и пригодную для склеивания поверхность.

Прессование

Строганные ламели проходят клеенаносящую машину и собираются в брус.

Изделие выдерживается в прессе около 30 минут.

Строгание, нарезка чаш

При производстве балок финальной стадией обработки является строгание поверхности, убирающее неровности, появившиеся вследствие взаимного смещения ламелей.

При производстве домокомплектов технология изготовления клееного бруса включает:

- Профилирование поверхностей, предотвращающее продувание швов между венцами и обеспечивающее их надежную фиксацию в горизонтальной плоскости;

- Нарезку чаш (врубок), обеспечивающую соединение брусьев в углах дома.

Визуальный контроль

Последний этап — визуальный осмотр готовых изделий, обеспечивающий полное отсутствие дефектов любого типа.

Заключение

Надеемся, что нам удалось удовлетворить любознательность читателя. Как обычно, в прикрепленном видео в этой статье можно обнаружить дополнительную тематическую информацию. Успехов!

Добавить в закладки

Добавить в закладки