Клееная фанера: история создания, производство, основные характеристики и виды материала

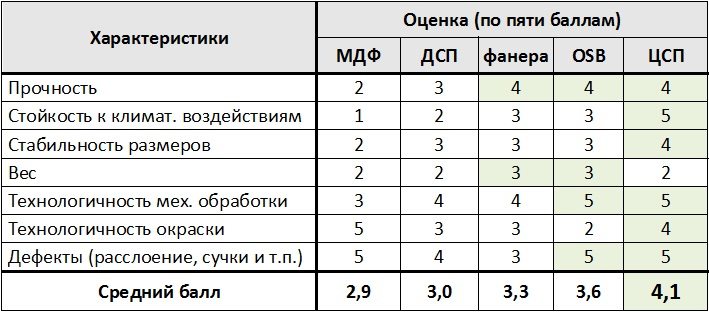

Уникальные характеристики клееной фанеры позволяют в той или иной мере использовать этот материал практически во всех сферах нашей жизни. Фанера хорошо подходит как для изготовления элементарных домашних вещей своими руками, так и для строительной индустрии или мебельной промышленности. В данной статье мы поговорим об истории появления этого материала, сферах использования, а также расскажем об основных характеристиках и параметрах фанерных листов.

Откуда она взялась, и как ее делают

Для начала разберемся, что в принципе принято называть фанерой. Классическая инструкция по производству данного материала говорит о том, что фанерой можно называть многослойный лист, склеенный из определенного количества слоев древесного шпона.

При этом сам шпон приклеивается разнонаправлено. Иными словами, каждый последующий лист должен ложиться перпендикулярно предыдущему.

История создания фанеры

Согласно историческим данным, первые упоминания о фанере относятся к VI веку до нашей эры. На раскопках в Египте археологами была найдена деревянная шкатулка, стенки которой были склеены из тонких деревянных пластин. Долгое время египтяне были единственными носителями этой уникальной, на тот момент, технологии.

Следующее упоминание об этом материале относится уже к расцвету античной греческой культуры и Римской империи. Здесь можно говорить о зарождении массового производства. В те далекие времена мебель из клееной фанеры считалась верхом совершенства, и цена на нее была огромной. Это объяснялось высокой стоимостью самой древесины и изготовлением шпона и других составляющих вручную.

В центральную Европу фанера пришла в XVI веке. Французские мебельщики первыми догадались оклеивать недорогой деревянный массив несколькими слоями шпона элитных пород. Именно тогда появилась гнутоклееная фанера для стульев, столов, комодов и прочей мебели.

Представитель туманного Альбиона некий англичанин Сэмюэл Бентам в конце XVIII столетия разработал сразу несколько станков по производству шпона и самой фанеры. Предприимчивый британец запатентовал свои изобретения и наладил первое механизированное производство мебели.

Не многим позже и наша великая держава отметилась в этом почетном списке. Согласно историческим данным российский предприниматель Фишер в 1819 году явил миру станок для лущения шпона, широкой публике известный как фанерный рубанок.

Кроме того, в конце XIX века опять же наша страна стала родоначальницей массового производства фанеры в современном ее виде. Мало кто знает, но разнонаправленный способ склеивания шпона изначально назывался «русским».

Порядок в этой отрасли начали наводить в двадцатых годах прошлого столетия. Если верить историками, то в 1928 году был принят первый ГОСТ на клееную фанеру. Он касался габаритов листа.

Согласно общеевропейским правилам, принятым на тот момент, размеры листа должны были составлять 4 дюйма в ширину и 8 дюймов в длину, что примерно равно современному стандарту 1200х2400 мм.

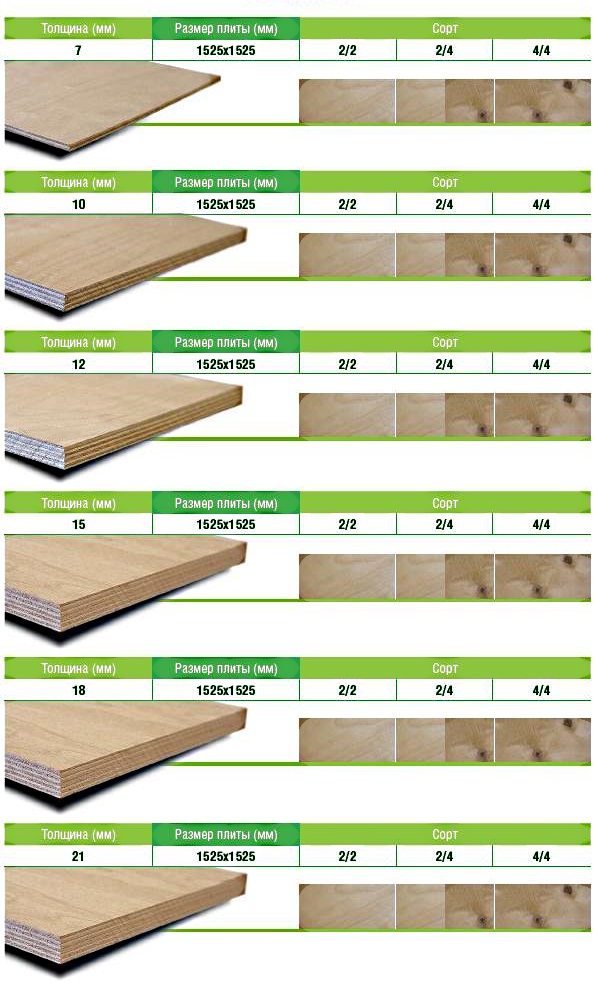

Важно: если габариты листов как-то систематизированы, то их толщина до сего дня фактически находится в свободном плаванье.

У нас в стране существует ГОСТ 3916-96, первая и вторая часть.

Но он не совпадает с зарубежными нормами, где каждый крупный производитель считает своим долгом выпускать модели, отличающиеся от конкурентов.

Производство материала

В общем и целом технология производства фанерного листа не считается сложной. На хорошо высушенный шпон с влажностью не выше 6 – 8%, равномерно наносится слой клеящего состава, после чего на него накладывается следующий лист шпона и прокатывается между валками при температуре 120 — 220ºС. Эта процедура повторяется столько раз, сколько слоев необходимо сделать.

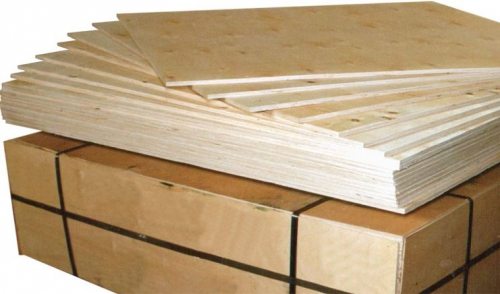

За процедурой склеивания под давлением происходит так называемое пропаривание, прожаривание и сушка. В результате чего получают материал с заданными параметрами плотности и жесткости. На финише такой лист ждет процедура шлифовки, порезки и упаковки.

В производстве фанеры существует три главных направления.

Отличаются они способом получения готового шпона:

- Самым дорогим считается пиленый шпон. Как видно из названия, древесину распускают на тонкие, порядка 5 мм листы, из которых впоследствии склеивается изделие. Несмотря на то, что это самый старый способ, сейчас им практически не пользуются из-за большого количества отходов и как следствие высокой цены на конечный товар;

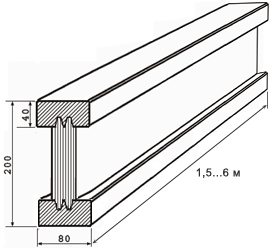

- Строганный шпон используется достаточно часто. Такая технология позволяет срезать массив толщиной до 3,5 мм. На такой основе делаются несущие клееные балки из фанеры и другие прямолинейные изделия, требующие высокой прочности;

- Но самым популярным заслужено считается материал на основе лущеного шпона. Толщина такого шпона колеблется в пределах 1,1 – 1,9 мм. Такие листы обладают высокой эластичностью. К примеру, выпуклые двери шкафов, оригинальные поделки или заготовки для стульев из гнутоклееной фанеры требуют именно лущеного шпона.

Основные характеристики и виды материала

Одной из главных характеристик данного материала является разделение по виду склеивающего состава.

Если раньше использовались исключительно натуральные смолы, то сейчас широко применяются разного рода синтетические и полусинтетические наполнители.

- Листы под маркой ФК на фоне остальных изделий можно считать едва ли не самыми натуральными. Они делаются на основе карбамидных или альбумидно-казеиновых смол, которые разрешены для использования в жилых помещениях. Существенным минусом здесь является довольно низкая водостойкость;

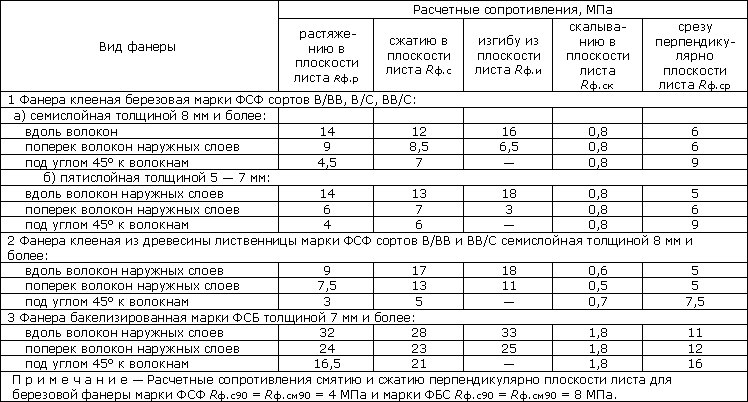

- Листы ФСФ можно монтировать во влажных помещениях, они не деформируются и не расслаиваются. Но такая фанера делается на основе фенольно-формальдегидных смол. По международным нормам испарения фенола считаются токсичными, поэтому данный материал разрешен только для технических целей или облицовки промышленных не продуктовых складов;

- Отличным материалом является влагостойкая фанера под маркой ФБ. Она делается на основе бакелитово-спиртовых составов. Данный материал считается экологически нейтральным и может использоваться практически повсеместно. Более того эта обшивка может выдерживать серьезные перепады температур и даже способна противостоять воздействию морской воды, из-за чего и применяется в судостроении. Жаль только, что цена на нее слишком высока;

- Под маркой ФОФ зачастую скрывается вся фанера мебельного направления. Такие листы могут иметь покрытие из декоративного дорогостоящего шпона, ламината или просто, быть хорошо отшлифованными.

Важно: количество слоев шпона в большинстве листов делается нечетным.

В случае же когда материал имеет четное число слоев, два средних слоя должны склеиваться в одном направлении, параллельно волокнам.

Немаловажное значение имеет порода древесины, используемая в производстве. Для мебельной промышленности и декоративной облицовки, как правило, берется лист, склеенный из шпона лиственных сортов древесины. Они красивые, крепкие и обладают более высокой плотностью, но такой шпон может пересыхать и трескаться.

Фанера, сделанная из хвойных пород древесины, считается более мягкой и эластичной. Не последнюю роль играет стоимость. Цена на хвойную продукцию значительно ниже, чем на лиственную.

Смешанные конструкции не пользуются большой популярностью. Дело в том, что между многими породами хвойной и лиственной древесины возникает взаимное отторжение, что вызывает коробление и расслаивание. Дабы избежать таких недоразумений, производители идут на применение вредных синтетических смол.

Важно: два верхних слоя называют рубашками.

Все, что находится между рубашками, именуется серединками или сердцевинами.

Листы толщиной до 3 мм считаются тонкими, толщиной до 6 мм — средними, а до 12 мм — толстыми.

Если толщина листа превышает 12 мм, то материал относят к разряду фанерных плит.

Если не брать ламинированные покрытия, то чистая фанера по своим эстетическим характеристикам делится на 4 сорта:

- Первый сорт должен быть идеально чистым, без сучков или трещин;

- Второй, может иметь небольшие, едва заметные трещинки до 25 мм длиной, но не более 2 – 3 на 1м²;

- Третий сорт допускает 2 – 3 сучка и до 5 трещин;

- Все, что выпадает за эти рамки, относят к четвертому техническому сорту.

Вывод

Клееная деревянная фанера не зря считается одним из наиболее ходовых материалов. И, несмотря на солидный возраст, технологии ее производства только улучшаются, что говорит о большом потенциале. На видео в этой статье мы поместили дополнительный материал по теме, если же у вас остались вопросы или интересуют смежные темы, пишите в комментарии, мы будем рады помочь.

Добавить в закладки

Добавить в закладки