Как делают фанеру: подготовка бревен, оцилиндровка и лущение, нарезка на листы, сушка в прессе, обрезка, сортировка и складирование

Тема этой статьи — изготовление фанеры. Мы познакомимся с полным циклом ее производства — от окорки древесных стволов, до отгрузки готового материала на склад. Кроме того, мы выясним, можно ли производить фанеру в домашних условиях.

Производственный цикл

Он состоит из нескольких этапов:

| Этап | Работы |

| 1 | Окорка и разделка ствола на бревна одинаковой длины |

| 2 | Оцилиндровка бревна и лущение шпона |

| 3 | Нарезка шпона на листы и прохождение ими клеевальцов |

| 4 | Склейка листов в прессе |

| 5 | Обрезка краев |

| 6 | Сортировка по качеству поверхности и кромок |

| 7 | Отгрузка на склад |

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего — клеев на основе искусственных смол.

Наиболее типичный материал фанеры — сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Обратите внимание: хвойная и лиственная фанера заметно различается механической прочностью и производится по разным ГОСТ — 3919.1-96 и 3919.2-96 соответственно.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Справка: в производстве фанеры ФК используется карбамидоформальдегидная смола.

Так называемая техническая фанера ФСФ склеивается фенолформальдегидными смолами, что позволяет отнести это производство к категории вредных.

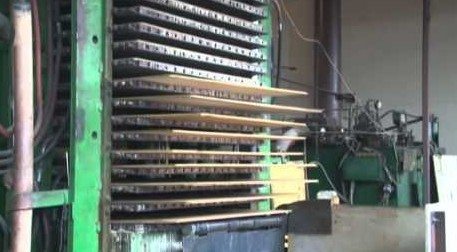

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Обратите внимание: согласно требованиям ГОСТ, кромки листа должны быть строго перпендикулярны друг другу.

Косина может составлять не более 2 мм на погонный метр.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов — от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Кроме того: ферментация может изменить цвет верхнего слоя на ярком солнечном свету.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Особый случай

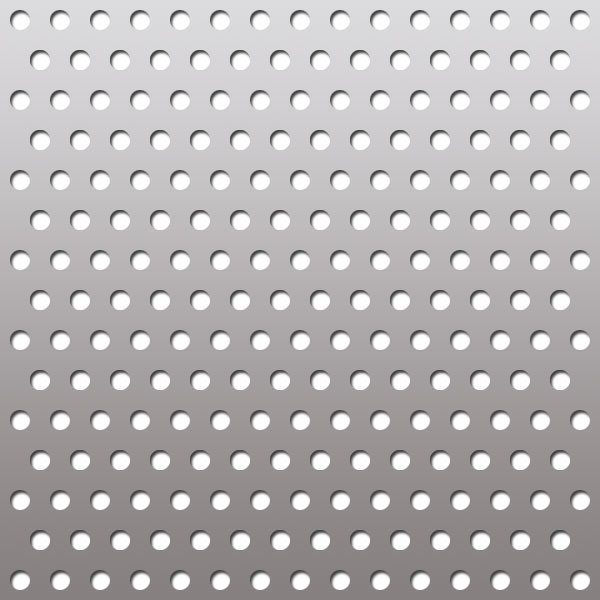

Чтобы избежать путаницы в терминологии, стоит объяснить одну тонкость. Вопреки названию, перфорированная фанера не имеет к слоистому материалу из шпона никакого отношения.

Так называется лист ХДФ (древесноволокнистая плита высокой плотности, она же — прессованный оргалит) с проделанными в нем через равные промежутки отверстиями. Материал используется при оформлении витрин, в качестве филенок шкафных и внутренних дверей и т.д.

Очумелые ручки

Может ли обычная фанера производиться в условиях небольшой частной мастерской? По полному циклу — едва ли, слишком габаритное оборудование требуется для распаривания, окорки стволов и лущения шпона. А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

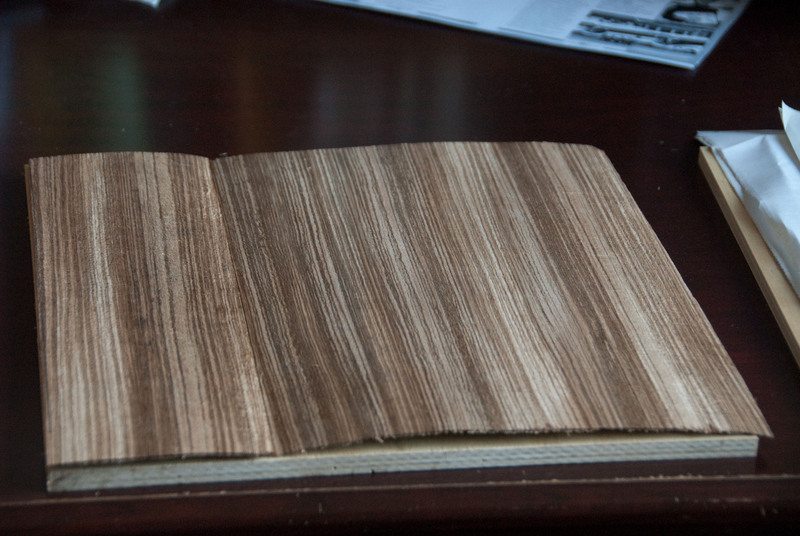

Зачем это нужно? Например, для производства так называемой инженерной паркетной доски, состоящей из фанеры ФК с наклеенным на нее слоем шпона из древесины твердых пород.

Самый очевидный способ наладить кустарное производство — купить клеевальцы и пресс, благо оборудование для производства фанеры б у вполне доступно по стоимости. Однако если фанера своими руками будет производиться не на продажу, а исключительно ради ремонта в собственном доме, оно просто не окупится.

План «Б» состоит в холодной склейке шпона с готовым фанерным листом:

- И уложенный на ровное основание лист, и тыльная сторона шпона промазываются клеем ПВА;

- Шпон укладывается на поверхность листа и разглаживается;

- Заготовка придавливается листом толстой (22 — 27 мм) фанеры и пригружается весом 300 — 400 кг, максимально равномерно распределенным по всей поверхности.

Полная просушка клея займет около суток. По прошествии этого времени лист нарезается на доски нужного размера на обычной стационарной циркулярке. Затем фрезерный станок или ручной фрезер для дерева с направляющей используется для снятия фаски глубиной около миллиметра.

Обратите внимание: по понятным причинам изготовленный таким образом паркет можно укладывать только на клей.

В отсутствие кликовых замков о плавающей укладке речь не идет.

Заключение

Надеемся, что наш материал покажется уважаемому читателю достаточно познавательным. Обсудить его можно в комментариях, а видео в этой статье предложит дополнительную тематическую информацию. Успехов!

Добавить в закладки

Добавить в закладки